Рис. тешам

Хотя подвеска подавляющего большинства популярных легковых автомобилей, выпускаемых сегодня, выглядит практически идентично, их невозможно отремонтировать с использованием идентичных универсальных инструментов.

Стандартная конструкция

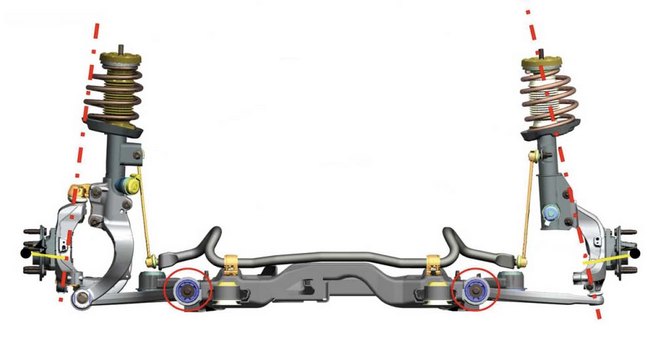

В последнее десятилетие прошлого века большое разнообразие конструкций подвесок автомобилей в популярных моделях (в люксовом и спортивном вариантах выглядит по-разному) начали постепенно заменяться доминирующей в настоящее время системой. Он основан на использовании четырех встроенных подвесных и демпфирующих колонок McPherson, шарнирно соединенных сверху с каркасом самонесущего корпуса и подвижными направляющими элементами снизу ( рис. 1 ).

В случае передних подвесок функцию движения обычно выполняют одиночные поперечные рычаги, которые дополнительно взаимодействуют с торсионными стержнями стабилизаторов, а также с поворотными кулаками и рулевыми тягами. Два гибких (горизонтальных или вертикальных) металло-резиновых рукава используются для соединения маятника с несущей конструкцией автомобиля. Рулевой кулак, стабилизатор и рулевые тяги всегда соединяются посредством шаровых шарниров. Верхняя опора стойки McPherson представляет собой самоустанавливающийся подшипник, который позволяет поворачивать рулевые колеса, а также незначительные колебательные движения благодаря движениям маятникового рычага.

Рис. 1. Передняя подвеска со стойками МакФерсона

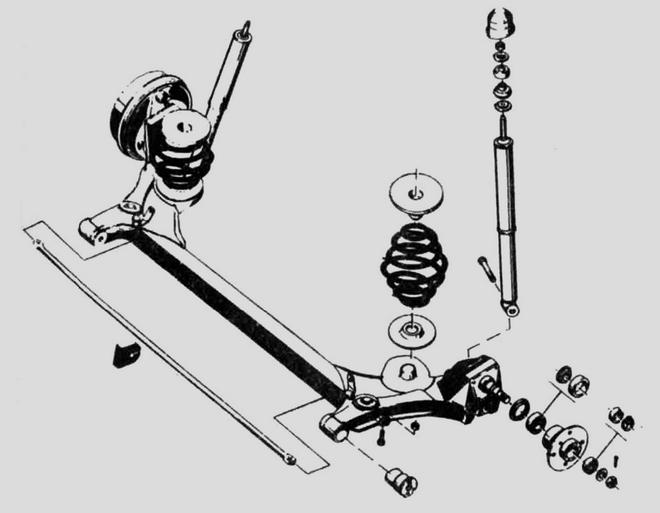

В стандартной задней подвеске подвеска и демпфирующие колонны гибко установлены в корпусе транспортного средства, а шарнир шарнирно соединен с продольными рычагами, передние концы которых имеют определенную свободу вращения на резинометаллических втулках, прикрепленных к днищу кузова. Оба рычага задней тяги вблизи оси их вращения связаны между собой стальной поперечной балкой. Благодаря упругости при кручении этот элемент выполняет функцию заднего стабилизатора ( рис. 2 ).

Рис. 2. Задняя подвеска с торсионной балкой между коромыслами

При использовании служебного автомобиля, прежде всего, амортизаторов и взаимодействующих с ними винтовых пружин. Поэтому требуется периодически заменять комплектные упругие демпфирующие колонны, выполненные симметрично с обеих сторон транспортного средства. Сферические соединения и металло-резиновые рукава также имеют ограниченную долговечность. Неэффективность этих соединительных элементов выявляется при ударах во время езды, чрезмерный зазор обнаруживается во время испытаний на так называемых или с помощью рычага для воздействия на них поперечных и продольных нагрузок, а также неравномерного износа протекторов шин.

Снос подвесок

По технологическим причинам и в целях безопасности работы любая замена любых поврежденных или изношенных деталей должна предшествовать демонтажу упруго-демпфирующих колонн. Эта операция требует надлежащего сжатия винтовой пружины с помощью пары симметрично используемых сборочных устройств, показанных на прилагаемой иллюстрации ( рис. 3 ). Эти инструменты также используются для отсоединения пружины от амортизатора, если заменен только один из этих элементов.

Рис. 3. Комплект пружин растяжения пружин

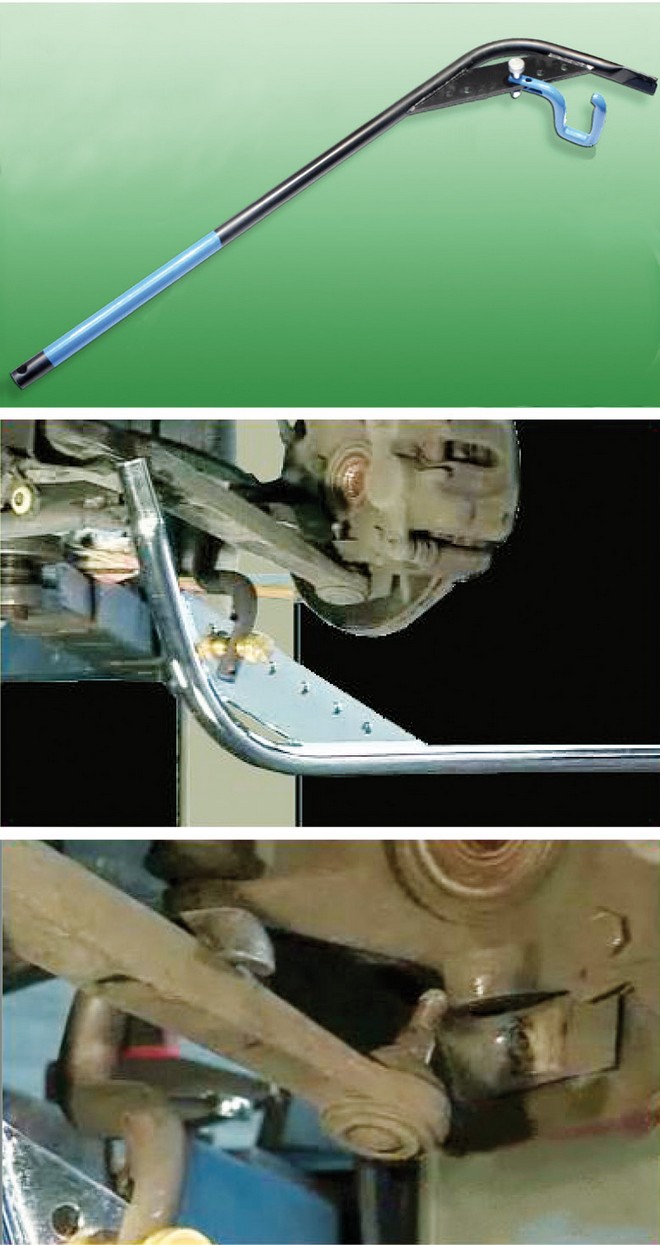

Рис. 4. Ручка рычага для конических шаровых шарниров

Рис. 5. Рычаг съемника для конических шаровых опор

Обычно достаточно открутить резьбовые соединения, чтобы снять заднюю колонку. В случае передней колонны, которая также является частью системы рулевого управления, необходимо ослабить нижний винтовой зажим в переключателе, иногда (в зависимости от конкретной конструкции), перед которым стоят шаровые опоры, стабилизатор и рулевая тяга.

Шаровой шарнир, соединяющий маятник с крестовиной, имеет наружную часть в форме плоского цилиндра, запрессованную в гнездо поворотного рычага, а его внутренняя часть снабжена коническим штифтом, приспособленным к седлу конуса, и заканчивается резьбовым наконечником с гайкой. Реже используется реверсивная система с роликом в поворотном кулаке и конусом в маятнике.

Разрушение этого соединения заключается в полном отсоединении гайки и ослаблении конуса с помощью рычажно-винтового съемника ( рис. 4 ) или регулируемого рычажного съемника ( рис. 5 ). Альтернативным методом разборки является использование универсального съемника ( рис. 6 ), полезного в ситуациях, когда использование ранее упомянутых съемников оказывается трудным или даже невозможным. Однако не следует использовать методы замены, популярные в мастерской, заключающиеся в ударе молотка молотком либо по резьбовому концу штифта, либо по наружной поверхности конического седла. В первом случае обычно происходит повреждение резьбы, что исключает повторное использование соединения, в другом случае легко разрушить резиновое покрытие или сделать коническое седло, что означает ослабление устойчивости соединения.

Рис. 6. Универсальный съемник для конических шаровых опор и пример его использования

Подобный метод конструкции и обработки обычно используется для шаровых шарниров рулевых тяг с рычагами переключения, оснащенными коническими штифтовыми соединениями. Внешняя часть шарнира в этом случае представляет собой единое (не съемное) целое с концом рулевой тяги.

Отсоединение стабилизирующих стержней от поворотных рычагов или выключателей является относительно простой операцией, поскольку достаточно демонтировать обычные резьбовые соединения без дополнительных конических крепежных элементов.

Замена шаровых опор

Чрезмерные зазоры между сферическими поверхностями шаровых шарниров, а также повреждение их резиновой крышки означают необходимость замены всех этих элементов. В случае рулевых тяг и стабилизаторов эта операция не требует использования каких-либо специальных инструментов, только обычные плоские и накидные ключи.

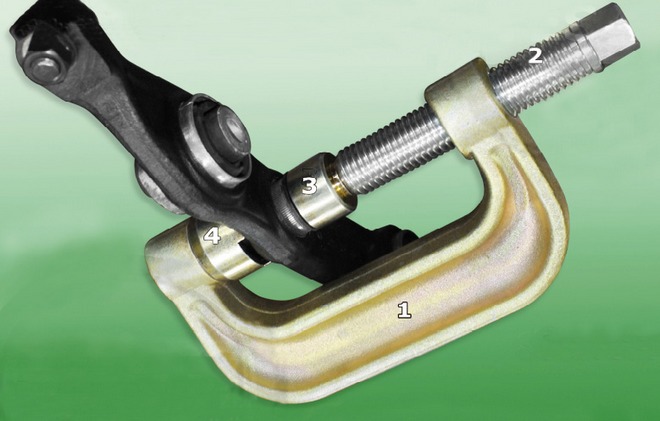

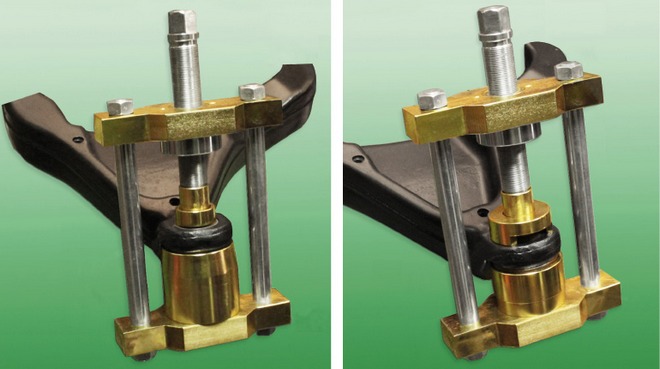

Рис. 7. Посадочная посадка корпуса шарикоподшипника в седле цилиндрического кривошипа

Дело в замене шарниров, соединяющих поворотные рычаги с выключателями. Их полное снятие требует разборки нажимного соединения корпуса цилиндрического шарнира с посадочным местом в коромысле ( рис. 7 ). Самое простое устройство, используемое для этой цели ( рис. 8 ), - это осевой винтовой съемник, состоящий из кованого двухрукого поручня (1), ходового винта (2) и двух опорных втулок (3 и 4), размещенных с обеих сторон шарнирного соединения.

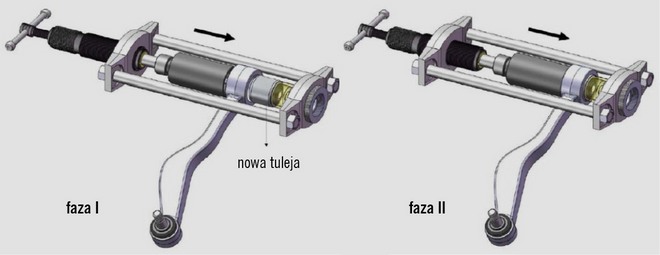

Рис. 8. Винтовое устройство для разборки и сборки металло-резиновых втулок (1 - винт, 2 - гайка, 3 - переходники, 4 - упорный подшипник)

Первый соответствует размерам цилиндрического отверстия, второй - чаша, окружающая отверстие его ободком. Затягивая ходовой винт, давление оказывается на внешнюю часть соединения, заставляя его постепенно выходить из отверстия. Уже вытянутая деталь довольно свободно входит в гильзу, а продольные выемки на ее боковых стенках позволяют следить за ходом этой операции.

Рис. 9. U-образный штифт с цилиндрическими гнездами (1 - дуга, 2 - установочный винт, 3 - переходники)

Этот же инструмент может также выполнять функцию реверса, то есть служить для проталкивания нового соединения в отверстие. Съемники этого типа предлагаются с наборами рукавов сопротивления различных размеров.

При больших помехах в сборке, используемых для посадки шаровых шарниров в коромыслах, прочность коленного устройства может быть недостаточной. Оптимальным инструментом для выполнения операций разборки и сборки является пресс ( рис. 9 ) с внешними стержнями реакции и винтовым или гидравлическим приводом. Способ его использования при разборке и сборке стыков представлен на следующих рисунках ( рисунки 10 и 11 ). Пример использования аналогичного пресса с ручным насосом и гидравлическим цилиндром показан на рисунке 12 .

Замена резиновых и металло-резиновых подшипников

Рис. 10. Запрессовка резинометаллической втулки в коромысло ручным прессом

Рис. 11. Использование адаптеров и ручного экструзионного пресса (слева) и толкающего (справа) шарового пальца

Разрушение упругих соединений переднего или заднего рычага управления сводится к отвинчиванию винтов, проходящих через внутренние детали в резинометаллических втулках. Однако причиной такого рода деятельности является последующая замена этих несущих элементов, которые обычно вдавливаются в их цилиндрические гнезда.

Рис. 12. Гидравлический пресс для разборки и сборки нажимных соединений

При меньших значениях используемых помех, например, в случае чисто резиновых элементов, сила, достаточная для вытягивания втулки из седла или толкания ее в седло, может быть приложена простым устройством с центральным ходовым винтом ( рис. 13 ), проходящим через центральное отверстие сменной втулки (1). Затягивание гайки (2) приводит к затяжке концентрических удерживающих элементов (3). Один из них имеет диаметр, немного меньший, чем размер седла, и действует как поршень, нажимающий на поверхность втулки, а два других опираются на край его седла. В их внутренних отверстиях находится прессованная или прессованная гильза.

Рис. 13. Использование винтового устройства и переходников для сборки резиновой втулки

На первом этапе экструзии используется только один из этих тонкостенных элементов сопротивления, а второй добавляется, когда максимальная длина выступающего (убирающегося) металло-резинового рукава может превышать глубину одного элемента. Затем по периметру оврага по периферии одного из элементов поступает второй изгиб, что определяет их устойчивое концентрическое положение.

Упорный шарикоподшипник (4), уменьшающий трение гайки о поверхность поршня, используется только с одной стороны, поскольку трение между нижней частью гнезда и головкой болта облегчает его затягивание. Поднутрения в рубашках сильфонов используются для наблюдения за ходом работ.

Съемники этого типа используются для прижимания и прижимания резиновых рукавов к гнездам в соответствии с прилагаемой иллюстрацией ( рис. 13 ). В случае нажатия конечный эффект должен основываться на симметричной посадке рукава в отверстии ( рис. 14 ).

Рис. 14. Правильная посадка резиновой втулки в цилиндрическое седло

Для замены более прочных резинометаллических втулок следует использовать ручные гидравлические прессы, описанные в разделе, посвященном шаровым шарнирам. Однако они должны использовать адаптеры, аналогичные по конструкции тем, которые используются в случае резиновых втулок, но адаптированные к размерам поддерживаемых соединительных элементов. Важно, чтобы новый рукав выступал с обеих сторон одинаково за пределы периферии гнезда. Невыполнение этого требования затрудняет или даже делает невозможным установку передних или задних поперечных рычагов позднее. Это также может помешать правильному выравниванию геометрии шасси.

Разборка карданных валов и колесных подшипников

Хотя эти операции не попадают непосредственно в область ремонта подвески, они часто связаны с одновременным ремонтом или являются обязательным условием для демонтажа рычагов управления и переключателей.

Чтобы отсоединить полуось от ступицы ведомого колеса, необходимо демонтировать все кинематические соединения переключателя с оставшимися элементами подвески и рулевого управления и гайкой, фиксирующей вал оси в ступице. Затем, используя специальный инструмент ( рис. 15 ), полуосевой шлицевой вал выдавливается из седла ступицы с помощью его центрального винта. В это время универсальное основание устройства должно быть надежно прикреплено к ступице с помощью оригинальных винтов, предназначенных для крепления колеса.

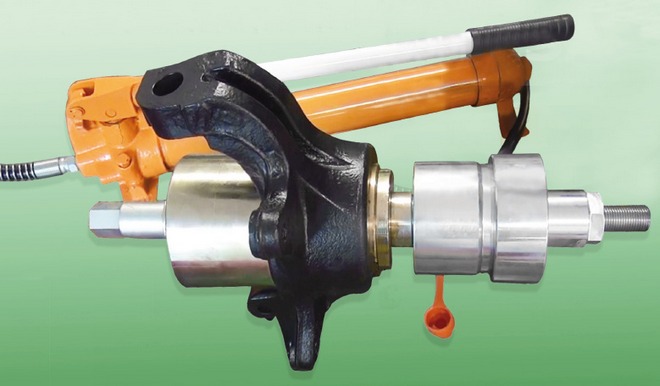

Рис. 15. Универсальный съемник для ступиц передних ведомых колес

Хотя карданный вал можно легко вытащить из шлицевого гнезда, для демонтажа опорных подшипников уже требуется гораздо большее усилие сжатия. Поэтому гидравлические съемники лучше всего подходят для этой операции, использованию которой должно предшествовать снятие фиксирующего кольца ( рис. 16 ).

Рис. 16. Снятие пружинного кольца, крепящего встроенный колесный подшипник

Из-за большого диаметра центрального отверстия подшипника или его наружного кольца гидравлический цилиндр может взаимодействовать с соответствующими адаптерами через один относительно толстый тяговый и толкающий штифт ( рис. 17 ).

Рис. 17. Отжим подшипника от выключателя с помощью переносного гидравлического пресса