Для отримання необхідних експлуатаційних якостей в передачах з циліндричними зубчастими колесами при їх виготовленні повинні бути забезпечені: відповідна кінематична точність, плавність зачеплення, необхідний розмір і положення зони прилягання бічних поверхонь, розмір і сталість бічних і радіальних зазорів в передачі, а також відповідну якість бічних поверхонь зубів. Кінематична точність зубчастих коліс залежить від точності верстата і інструменту, що беруть участь в зубонарізуванні, і від точності установки заготовки в процесі зубонарізування. Правильність установки, або, як її іноді називають, правильність базування, в свою чергу залежить від точності заготовки колеса, що надходить на зубонарізування.

При виготовленні зубчастого колеса на першому етапі до технологічного процесу висувають певні вимоги, від яких залежить якість готових зубчастих коліс. До основних вимог належать:

- забезпечення концентричности циліндричної посадкової поверхні і зовнішніх поверхонь;

- забезпечення перпендикулярності посадкової поверхні і, по крайней мере, одного базового торця, а в зубчастих колесах, що нарізають пакетом, - двох базових торців.

При цьому також повинна бути забезпечена перпендикулярність посадкової поверхні і конструктивного опорного торця.

Неконцентричність базової і конструктивної посадочних поверхонь, і поверхні виступів призводить до нерівномірності радіальних зазорів в зачепленні, а для зубчастих коліс, у яких передбачено вимірювання товщини зуба Зубоміри, - до неможливості точного виміру товщини зубів. Неперпендикулярність посадкової поверхні і базового торця, як і непаралельність торців, призведе до викривлення оправлення, на яку заготовка встановлюється для нарізування, а саме зубчасте колесо матиме похибки, які виразяться в радіальному битті зубчастого вінця і в спотворенні форми і положення зони контакту. Таким чином, точність зубчастого колеса залежить не тільки від самого процесу Зубонарезаніє, виконуваного на другому етапі виготовлення, але і в значній мірі від точності заготовки.

Діючі ГОСТи на зубчасті колеса визначають допуски тільки для готових зубчастих коліс, тому точність виготовлення заготовок може бути встановлена в залежності від прийнятого технологічного процесу обробки і методів контролю. Вимоги до базових поверхонь заготовки повинні встановлюватися галузевими або заводськими нормалями.

Для забезпечення заданої точності готових зубчастих коліс у заготовок нормують наступні параметри:

- розміри і форму посадкового отвору (у насадних зубчастих коліс);

- розміри опорних шийок вала (у валкових шестерень);

- зовнішній діаметр заготовки;

- радіальне биття зовнішньої поверхні заготовок;

- торцеве биття базового торця заготовки (торця, за яким заготівля базується на верстаті при зубонарізуванні).

Отвори в заготівлі є технологічною базою при нарізанні зубчастого колеса, а в готовому зубчастому колесі - основний, вимірювальної та складальної базами, т. Е. Отвір визначає точність обробки при зубонарізуванні і точність вимірювання при контролі готового зубчастого колеса. Таким чином, на заготовках для зубчастих коліс 3 ... 5-го ступенів точності діаметри базових отворів слід виконувати не гірше 5-го квалітету, для коліс 6-й і 7-го ступенів точності - не гірше 7-го квалітету, для коліс нижчою ступеня точності - не гірше 8-го квалітету. Шорсткість поверхні отвору повинна бути відповідно Rα = 0,4 мкм; Rα = 0,8 мкм і Rα = 1,6 мкм.

Відхилення по зовнішньому діаметру заготовки зубчастого колеса самі по собі не впливають на точність зубчастої передачі. До так як зовнішня поверхня часто використовується як вимірювальна база при вимірюванні на готовому зубчастому колесі ряду параметрів, а також як вимірювальна база при вимірюванні на зуборізна верстаті, то слід обмежувати відхилення зовнішнього діаметра в залежності від умов використання зовнішньої поверхні. Так, відхилення і допуск на зовнішній діаметр заготовки можуть бути призначені за 14-му квалітету за умови, що відхилення зовнішнього діаметра для зубчастих коліс з 3 ... 7-Й ступенями точності не перевищуватиме 0,1 m; для коліс більш грубою мірою точності відхилення не повинно перевищувати 0,2 m, де m - модуль зубчастого колеса. Допустимі відхилення задаються в тіло заготовки.

При використанні зовнішньої поверхні заготовки в якості вимірювальної бази для вивірки положення заготовки при зубонарізуванні рекомендується обмежувати її радіальне биття щодо осі колеса; при цьому допускається радіальне биття Frrд заготовки має становити частину допуску на радіальне биття Frr, зубчастого вінця готового колеса, т. е. Frrд = (0,5 ... 0,7) Frr.

Якщо зовнішня поверхня не використовується в якості бази, то допустиме радіальне биття Frrд заготовки може бути подвоєно, але не повинно перевищувати допуску на діаметр заготовки.

Торцеве биття базового торця заготовки впливає на показники контакту зубів, в зв'язку з цим допустиме торцеве биття Fт заготовки прямозубого колеса має становити лише частина допуску Fβ на напрямок зуба, а для косозубого колеса середніх і великих модулів - частина від граничного відхилення осьового кроку.

На вибір схеми першого етапу технологічного процесу виготовлення зубчастого колеса впливає конструкція зубчастого колеса. Так істотно розрізняються схеми технологічних процесів виготовлення зубчастих коліс, що належать до класів «втулка» і «вал». Ця різниця існує незалежно від інших конструктивних особливостей зубчастого колеса, а також типів і видів виробництва.

При виборі схеми обробки зубчастого колеса класу «втулка» керуються такими міркуваннями: за початкову базу обробки колеса вибирають необроблені поверхні, які повинні бути концентричні оброблюваних поверхонь, а необроблювані торцеві площини штампування повинні бути паралельні оброблюваних торцевих площинах.

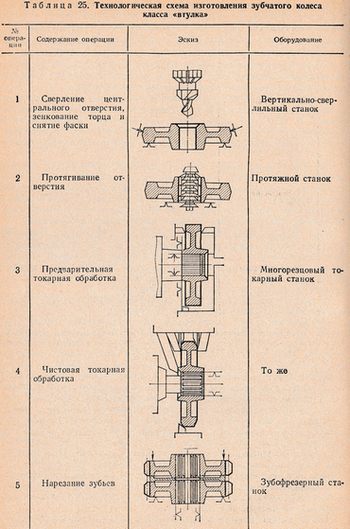

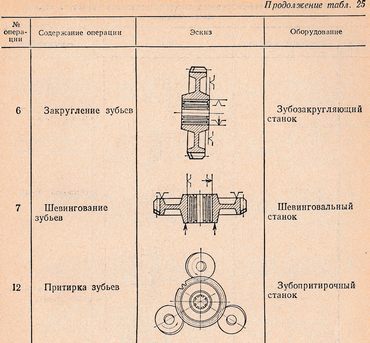

У табл. 25 наводиться як приклад технологічна схема виготовлення зубчастого колеса (клас «втулка»).

Від початкових настановних баз проводиться перша операція, яка полягає в свердлінні і розгортанні центрального отвору і підрізання з тієї ж установки одного з торців маточини. Мета цієї операції - підготовка центрального отвору під протягування і створення обробленої торцевою бази для наступної операції. Друга операція - протягування - виконується від створеної торцевої бази і зводиться до утворення профілю отвори, наприклад, шлицевого. Базою для подальшої обробки вже будуть посадкова поверхня отвору (шліців) і торець.

Третя і четверта операції є заключними для першого етапу і зводяться до чистової обробки зубчастого колеса під нарізування зубів; виконуються вони з базуванням за елементами шліцьового з'єднання або іншого профілю отвори. При проведенні цих операцій повинні бути особливо дотримані вимоги до заготівлі під нарізування, викладені вище і зводяться до забезпечення концентричности зовнішньої поверхні шестерні і посадкової поверхні отвору, а також перпендикулярності оброблених торцевих площин осі отвору.

П'ята операція - попереднє і чистове нарізування зубів - виконується на зубофрезерні Верстати. Базою для цієї операції є посадковий діаметр отвору і один з торців зубчастого вінця. Шоста, сьома і дванадцята операції відносяться до опоряджувальних видам обробки. Тут базою є ті ж поверхні.

Механічну обробку зубчастих коліс класу «вал» зазвичай виробляють в центрах і тільки в деяких операціях, щоб підвищити надійність і жорсткість кріплення деталі, її закріплюють, використовуючи інші поверхні.

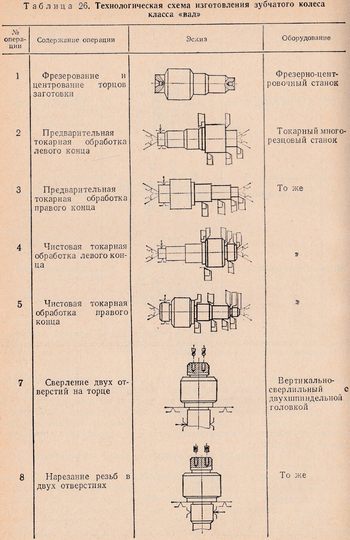

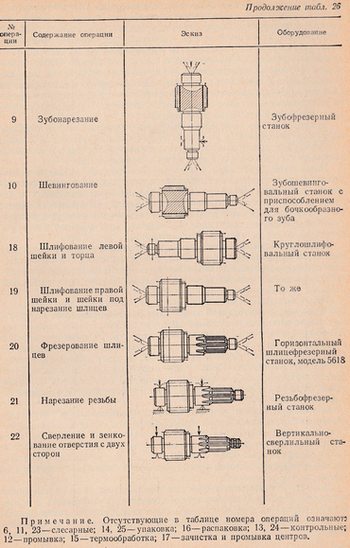

У табл. 26 наводиться технологічна схема виготовлення зубчастого колеса (класу «вал»).

Перша операція при обробці зубчастого колеса класу «вал» - підрізання торців і зацентровиваніе заготовки. Цю операцію бажано виконувати на верстатах, що дозволяють виробляти фрезерування торців і центрування деталі з однієї її установки. Операції з другої по п'яту зводяться до попередньої і напівчистової токарній обробці з установкою заготовки на центри верстата. Сьома і восьма операції - свердління і нарізування резьб в двох отворах в торці - завершують перший етап виготовлення деталі. Дев'ята операція - попереднє нарізування зубів - виконується зубофре-зеровапіем з установкою деталі в центрах. Десята операція - шевінгування - також виробляється з базуванням на центри. П'ятнадцята операція - цементація і гарт шестерні. Після термічної обробки проводиться зачистка або шліфування центрів. Ця операція є обов'язковою. Вісімнадцятої і дев'ятнадцятої операціями - шліфуванням циліндричних шийок і торця - закінчується процес оздоблювальної обробки, після чого фрезеруються шліци і нарізається різьба на хвостовику.

Технологічні процеси включають слюсарні та контрольні операції, що виконуються на певних стадіях обробки деталі.

Описані зразкові схеми технологічних процесів є типовими для різних видів і типів виробництва.

Підвищення вимог до якості поверхні зубів і до точності елементів зачеплення зубчастого колеса може викликати необхідність включення в технологічний процес додаткових оздоблювальних, термічних і контрольних операцій; різні операції можуть укрупнюватися або расчленяться в залежності від типу виробництва, але принципова схема, послідовність етапів і порядок операцій залишатимуться без зміни.

Циліндричні зубчасті колеса мають досить складну конструкцію (наявність додаткових шийок, отворів і т. Д.), І вибір повної схеми побудови технологічного процесу повинен здійснюватися на підставі ретельного аналізу технічних вимог креслення і можливостей виробництва.

На особливому місці серед зубчастих коліс класу «втулка» знаходяться зубчасті вінці внутрішнього зачеплення великих розмірів, що базуються при роботі по зовнішньому діаметру деталі. Деталі такого типу мають іншу схему технологічного процесу. Відмінність полягає в тому, що базову циліндричну поверхню, поверхню виступів зубів і торець обробляють зазвичай за одну установку деталі, а базою при нарізанні зубів служить зовнішня поверхня, якою деталь встановлюється в пристрій чи за якої за допомогою індикатора вивіряється установка деталі на планшайбе зуборізного верстата.

Основними видами пристроїв, що застосовуються в операціях першого етапу, є токарні оправлення для обточування циліндричних шестерень класу «втулка», щоб забезпечити отримання концентричности зовнішньої і внутрішньої циліндричних поверхонь заготовки зубчастого колеса, пристосування для установки зубчастого колеса на внутрішньошліфувальних верстатах при шліфуванні отвору і торця.

Основними видами пристроїв, що застосовуються в операціях першого етапу, є токарні оправлення для обточування циліндричних шестерень класу «втулка», щоб забезпечити отримання концентричности зовнішньої і внутрішньої циліндричних поверхонь заготовки зубчастого колеса, пристосування для установки зубчастого колеса на внутрішньошліфувальних верстатах при шліфуванні отвору і торця.

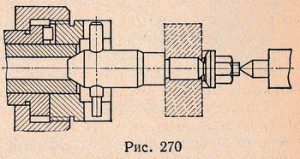

На рис. 270 приведена найбільш поширена конструкція центровий оправлення. Оправлення одним кінцем встановлюється в конічну втулку шпинделя верстата і іншим кінцем на центр задньої бабки. Обертання оправки здійснюється пов'язаної з фланцем шпинделя муфтою з двома торцевими пазами через палець, запресованих в оправлення і входить в пази муфти. Щоб при закріпленні заготовки виключити вплив можливою не паралельності лівого по малюнку торця опорного торця, під гайку підкладається сферична шайба.

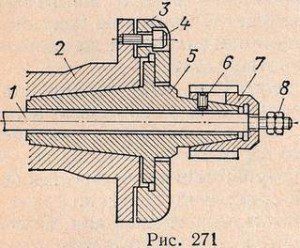

У масовому і великосерійному виробництві знаходять також застосування шпиндельні оправлення з гвинтовим і пневматичним зажимами. На рис. 271 зображена шпиндельная цангова шліцьова оправлення з пневмозажімом. Корпус 5 оправлення вставляється в конус шпинделя 2 і закріплюється шайбою 3, притискається до фланця шпинделя трьома гвинтами 4. Шлицевая цанга 7, що сидить на конусі оправлення, має чотири розрізи і один замкнутий паз, через який проходить гвинт 6, що утримує цангу від спадання з корпусу . Тяга 1, пов'язана з пневмоцилиндром, проходить через оправлення і цангу, а на її різьбовій хвіст нагвинчені гайки 8, за допомогою яких регулюється затискання цанги. При русі тяги вліво вона натягує цангу на конус і закріплює деталь; при русі тяги вправо вона своїм бурти стягує цангу з корпусу оправлення, в результаті чого цанга отримує можливість стиснутися і звільнити деталь.

У масовому і великосерійному виробництві знаходять також застосування шпиндельні оправлення з гвинтовим і пневматичним зажимами. На рис. 271 зображена шпиндельная цангова шліцьова оправлення з пневмозажімом. Корпус 5 оправлення вставляється в конус шпинделя 2 і закріплюється шайбою 3, притискається до фланця шпинделя трьома гвинтами 4. Шлицевая цанга 7, що сидить на конусі оправлення, має чотири розрізи і один замкнутий паз, через який проходить гвинт 6, що утримує цангу від спадання з корпусу . Тяга 1, пов'язана з пневмоцилиндром, проходить через оправлення і цангу, а на її різьбовій хвіст нагвинчені гайки 8, за допомогою яких регулюється затискання цанги. При русі тяги вліво вона натягує цангу на конус і закріплює деталь; при русі тяги вправо вона своїм бурти стягує цангу з корпусу оправлення, в результаті чого цанга отримує можливість стиснутися і звільнити деталь.

Перевага таких оправок полягає в тому, що при серійному виробництві на один і той же корпус можуть вдягатися цанги різного діаметру і перебудова обробки з однієї деталі на іншу проводиться тільки заміною цанги.

Циліндричні зубчасті колеса класу «втулка» після гарту зазвичай доводиться шліфувати по внутрішньому діаметру і торця, а зубчасті колеса з 6 ... 7-й ступенями точності шліфують і по поверхні зубів.

Отвори і торці шліфують на внутрішньошліфувальних верстатах з пристосуванням для шліфування торців. Шліфування отвору може передувати шліфуванню зубів або, якщо зуби НЕ шліфуються, може бути остаточною операцією.

У тому чи іншому випадку шліфоване отвір повинен бути концентрично початкової (делительной) окружності колеса і за базу шліфування повинен прийматися початковий (ділильний) діаметр. Відповідна установка зубчастого колеса при шліфуванні виконується із застосуванням спеціальних пристосувань. Зазвичай такі пристосування є точний трьохкулачковий патрон і сепаратор з трьома роликами, за допомогою яких шліфоване зубчасте колесо закріплюється в кулачках патрона. В інших конструкціях пристосувань деталь затискається шістьма роликами, прикріпленими до кулачкам, зводиться до центру переміщенням обойми з конічною внутрішньою поверхнею. Деякі конструкції патронів передбачають центрування за профілями зубів і одночасно притиск до торця колеса.

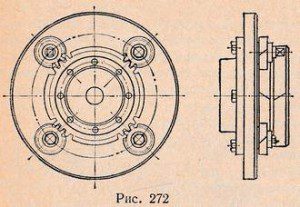

На рис. 272 показано пристосування, що використовується для установки на шліфувальному верстаті з початкового діаметру зубчастого вінця. На планшайбе пристосування укріплені чотири шестерні, виготовлені з невеликим ексцентриситетом; між ними поміщається шліфоване зубчасте колесо. При поверненні спеціальним ключем однієї з шестерень відбувається певний поворот закріплюється деталі і трьох інших шестерень до тих пір, поки деталь не затисне між шестернями.