- Труднощі при зварюванні горизонтальних швів.

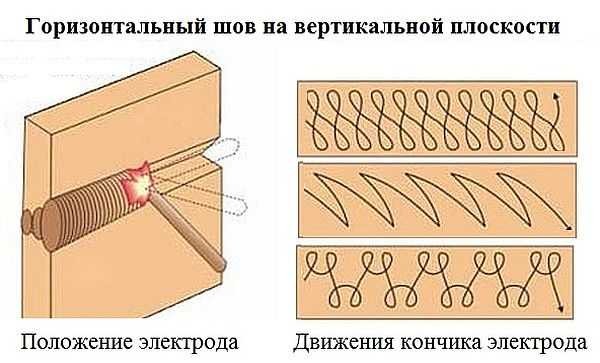

- Особливості зварювання горизонтальних швів.

- Створення зварювального горизонтального шва.

- Попередні загальні зауваження

- Вертикальний шов «знизу-вгору»

- Вертикальний шов «зверху-вниз»

- Дефекти зварних швів

- Види зварних швів і з'єднань

- Стикове з'єднання (шов встик)

- з'єднання внахлест

- Таврове і кутове з'єднання

- Сварка кутових швів

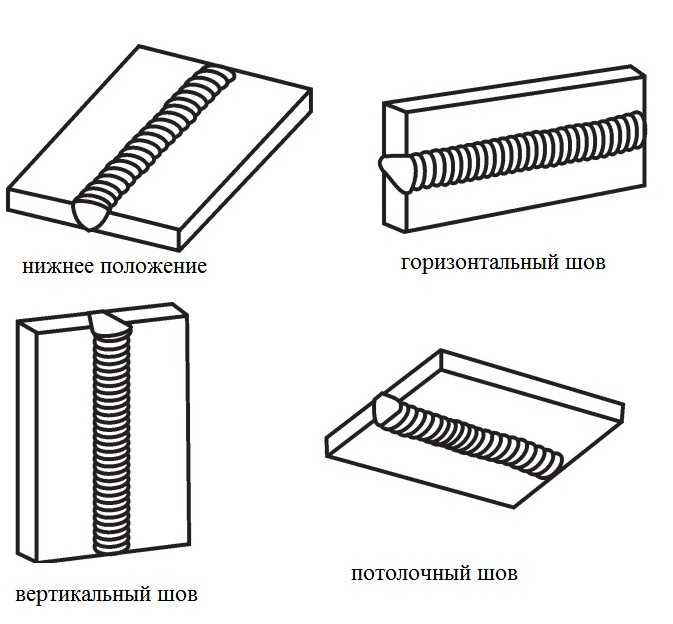

- Положення в просторі

- Як варити шов

- Сварка вертикальних швів

- Як варити горизонтальний шов

- стельовий шов

- Зачистка зварних швів

- Дефекти зварних швів

- непровар

- підріз

- Прожогом

- Пори і напливи

- Холодні і гарячі тріщини

Виробляючи зварювання швів в горизонтальному і стельовому положенні, необхідна максимально висока кваліфікація зварника. Це пов'язано з тим, що при роботі в таких площинах, можливі різні неприємні процеси, наприклад, вплив сили тяжіння, під якою з робочою області випливає розплавлений метал, і подальше падіння крапель повз зварювальної ванни . Щоб запобігти цим процесам, зварювання потрібно вести, по найбільш короткій дузі, з регулярними поперечними коливаннями.

Сварка в площинах, які відрізняються від нижньої, має велику кількість нюансів. Так, необхідно щоб розпечений метал утримувався від витікань з ванною за допомогою сили поверхневого натягу. Для цього, потрібно в терміновому порядку робити менше розмір ванної, і робити це потрібно в такий спосіб: періодично відводити кінець електрода в сторону, даючи час на часткову кристалізацію розплавленого металу. Також, можна зменшувати ширину валиків, приблизно до розмірів 2-3 електродних діаметрів. Крім того, використовується знижена сила струму, приблизно на 10-20%, використовуючи при цьому зменшені електроди (діаметр в межах 4-5 мм).

Виготовляючи шви при вертикальної зварюванні , Їх можна зробити двома способами - підйомом або ж спуском. Використовуючи техніку підйому шва, метал, який виявився в нижележащем положенні, утримує розплавлений метал в зварювальної ванні . Гідність такого способу полягає в простоті провару коренів швів і крайок, оскільки метал, стікаючи в зварювальну ванну, покращує умови тепловіддачі. Але, зовнішній шов виходить грубочешуйчатого виду. Інша справа горизонтальний проварена - отримати ідеальний шов в такому випадку дуже важко, так як шлак і розпечений метал підтікають прямо під дугу, і не стікають далі тільки тому, що на нього діє сила тиску дуги.

зварювання горизонтальних швів вимагає більш високої підготовки зварника, так як в таких ситуаціях, складно працювати з розтікається по нижніх кромках, розпеченим металом. Якщо зварювальник недостатньо добре кваліфікований, може статися обрізання прорізів у верхній кромці. Зварюючи метали великої товщини, роблять скоси для однієї кромки (найчастіше зверху), в той час як друга (нижня), кромка допомагає стримувати рідкий метал у ванній. Але, сам процес роботи не викликає якихось труднощів, і по техніці, практично не відрізняється від нижньої зварювання.

Стельова зварювання, а точніше її стан, ще більш ускладнена, і по більшій мірі, її і зовсім краще уникати. Взагалі, зварювання в площинах може відрізнятися не тільки за способом і принципу дії, а й за складністю роботи, і необхідної кваліфікації того, хто буде робити цю роботу. Стельова ж зварювання виконується за допомогою періодичних коротких замикань між кінцем зварювального дроту , І зварювальної ванни. В цей же час, метал, який потрапляє в ванну, кілька кристалізується, зменшуючи тим самим обсяги зварювальної ванни. Збільшуючи дугу в стельового зварювання, можна подовжувати дугу підрізу. У такій ситуації, зварювання таких швів сильно погіршена через відсутність відділення зварювальних шлаком, і різних газів.

Існує ще, так звана, техніка пробочного і прорізного з'єднання. Вона практично нічим не відрізняється від вищезгаданої зварювання. Ось тільки в цьому випадку, в залежності від того, наскільки довгий шов, потрібно застосовувати різні типи електродів, і використовувати різні техніки заварювання. Наприклад шви до 50 см зварюються на прохід, а шви до 100 см зварюються від середини до кожного з кінців. Крім того, на великих ділянках, відрізки розбиваються на дрібні (приблизно по 20 см), а зварювання виконують блоками або ж каскадами. Таким чином, це дозволяє вплинути на структуру металу так, як це буде потрібно зварнику, тобто завдання по зварюванню буде виконаною без особливих проблем.

Всі параметри режиму зварювання можна розділити на основні і додаткові. Основні параметри - це величина і полярність струму, діаметр електрода, напруга на дузі, швидкість зварювання. Розширені можливості пошуку - склад і товщина покриття електрода, положення електрода і положення вироби.

Зварювальний струм. Збільшення його викликає (при однаковій швидкості зварювання) зростання глибини проплавлення (проварена), що пояснюється зміною погонной енергії (теплоти, що припадає на одиницю довжини шва) і частково зміною тиску, що чиниться стовпом дуги на поверхню зварювальної ванни.

Рід і полярність струму також впливають на форму і розміри шва. при зварюванні постійним струмом зворотної полярності глибина провару на 40-50% більше, ніж постійним струмом прямої полярності, що пояснюється різною кількістю теплоти, що виділяється на анод і катод. при зварюванні змінним струмом глибина провару на 15-20% менше, ніж при зварюванні на постійному струмі зворотної полярності.

Діаметр електрода вибирають залежно від товщини зварюваного металу, положення, в якому виконується зварювання, а також від виду з'єднання і форми підготовлених крайок під зварювання. При зварюванні в стик листів сталі товщиною до 4 мм в нижньому положенні діаметр електрода зазвичай береться рівним товщині зварюваного металу. При зварюванні стали більшої товщини використовують електроди діаметром 4-6 мм за умови забезпечення повного провару деталей, що з'єднуються і правильного формування шва.

Напруга визначає, головним чином, ширину шва. На глибину провару напруга робить досить незначний вплив. Якщо при збільшенні напруги швидкість зварювання збільшити, ширина шва зменшиться.

Сила струму в основному залежить від діаметра електрода, а також від довжини його робочої частини, складу покриття, положення зварювання. Чим більше струм, тим вище продуктивність, т. Е. Більше наплавляється металу.

Однак при надмірному для даного діаметра електрода струмі електрод швидко нагрівається вище допустимої межі, що призводить до зниження якості шва і підвищеного розбризкування.

Режими зварювання стикових з'єднань без скосу кромок:

Примітка. Максимальні значення струму повинні уточнюватися по паспорту електродів.

Режими зварювання стикових з'єднань зі скосом кромок:

Доповнення. Значення величини струму уточнюються за даними паспорта електродів.

Горизонтальні, вертикальні і стельові шви.

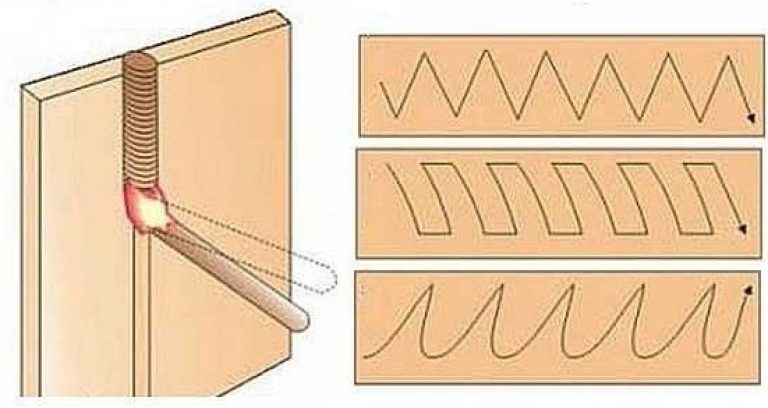

Виконання зазначених швів зажадає певних навичок. Існує дуже велика ймовірність витікання розплав леного металу, падіння крапель. Щоб цього не відбувалося, зварювання треба робити дуже короткою дугою. Крім цього будуть необхідні і поперечні коливання електрода.

Що може утримати шар розплавленого металу в зварювальній ванні? Тільки сила поверхневого натягу. Вживемо і термін «плівка поверхневого натягу». І чим тонше буде маса, тим більше вірогідності, що вона буде утримана силою (плівкою) поверхневого натягу. Досягти цього можна наступним прийомом: кінець електрода треба періодично відводити в бік від ванни, даючи можливість розплавленому металу частково закристалізуватися. Далі - застосовується знижений струм (на 10 або 20%) і електроди меншого діаметру. Все це дасть зменшення ширини зварювального валика. Для стельових швів оптимальними є електроди з діаметром 4 мм, для горизонтальних (включаючи і вертикальні) швів беруться електроди з діаметром 5 мм.

Стельовий шов. Найскладніший. Зварювання виконують періодичними короткими замиканнями кінця електрода на зварювальну ванну, під час яких метал зварювальної ванни частково кристалізується, що зменшує обсяг зварювальної ванни. У той же час розплавлений електродний метал вноситься в зварювальну ванну. При подовженні дуги утворюються підрізи. При зварюванні цих швів створюються несприятливі умови для виділення шлаків і газів з розплавленого металу зварювальної ванни.

Вертикальний шов може бути виконаний двома способами - на спуск і на підйом. Переважно зварювання на підйом. В цьому випадку, що пролягає нижче, вже частково закристалізувався, метал утримує знаходиться вище (у електрода) розплавлений метал. При даному способі зручно проварювати корінь шва і крайок. Пояснюється це тим, що розплавлений метал з електрода буде стікати в зварювальну ванну. Єдиний недолік даного способу - поверхня шва буде покрита грубою лускою.

Сварка на спуск легше, але буде важче отримати якісний проварена місця з'єднання деталей. Справа в тому, що розплавлений метал і шлак будуть підтікати під дугу і утримуватися можуть тільки силою поверхневого натягу і силою діючої дуги. Але ці дві сили можуть бути недостатніми і розплавлений метал потече.

Горизонтальний шов більш складний у виконанні, ніж вертикальний. Причина - набрякання розплавленого металу зі зварювальної ванни на нижню кромку. В результаті можливе утворення підрізу по верхній кромці. При зварюванні металу підвищеної товщини звичайно роблять скіс тільки однієї верхньої кромки, нижня допомагає утримувати розплавлений метал в зварювальної ванні. Сварка горизонтальних кутових швів в напусткових з'єднаннях не викликає труднощів і по техніці не відрізняється від зварювання в нижньому положенні.

Мал. 1 Кут нахилу електрода при зварюванні:

А - кут при вертикальній зварюванні; Б - кут при горизонтальній зварюванні; В - кут при стельового зварювання

В одній з попередніх статей ми вже розповідали про те, що зварювання вироби може здійснюватися в різних просторових положеннях: стельовому, горизонтальному, вертикальному і ін. Кожен з цих видів зварювальних робіт вимагає від зварника високого професіоналізму та дотримання певної техніки.

Сварка горизонтальних швів, як і інших, відмінних від нижнього шва, пов'язана з низкою труднощів, викликаних розташуванням з'єднання. Про особливості такого виду зварювання і її технології піде мова далі.

Труднощі при зварюванні горизонтальних швів.

Зауважимо, що зварювання горизонтальних швів - один з складних видів зварювального з'єднання . Процес зварювання швів, розташованих в горизонтальному положенні, ускладнюється впливом сили тяжіння.

Справа в тому, що в процесі роботи розплавлений метал може випливати з зварювальної ванни. Крім того, спостерігається і випадання крапель розплавленого електродного металу, вони пролітають повз ванни.

Горизонтальні з'єднання також супроводжуються такими труднощами: розплавлений матеріал стікає на нижню кромку, через що існує ймовірність того, що на верхній кромці з'явиться підріз. Для запобігання такого явища фахівці радять робити скіс верхньої кромки, при цьому нижню не чіпати, вона буде затримувати метал у ванні.

Справитися можна і з іншими труднощами. При горизонтальній зварюванні, зазвичай використовують дугу досить короткої довжини, а електрод пересувають або без маніпуляцій, або поперечними коливаннями. Крім того, рекомендується під час зварювання періодично відводити електрод від ванни, щоб дозволити металу кристалізуватися і зробити горизонтальний зварювальний шов більш якісним.

Також при горизонтальній зварюванні, і інших складних швах, фахівці радять робити валик меншої ширини, яка не повинна перевищувати 2-3 діаметра електрода. Силу струму, в цьому випадку, слід знизити відсотків на 10-20, а електроди вибирати з діаметром не більше п'яти міліметрів.

Особливості зварювання горизонтальних швів.

При створенні швів в горизонтальному положенні фахівці радять тримати електрод під кутом 80-90 градусів, як зображено на малюнку.

Відзначимо, що необхідно домагатися того, щоб дуга горіла з максимально можливою глибиною проплавлення металовироби. Це дозволить знизити вплив «козирка», який створюється при зварюванні під кутом менше 80 градусів.

Щоб домогтися потрібної ширини шва і посилити валик, потрібно стежити за швидкістю зварювання, довжиною дуги. Також зварювання потрібно виробляти коливальними рухами по напрямку зварювання (тобто трохи вперед, потім назад).

І ще. Залежно від того, як веде себе шлак, потрібно витримувати кут нахилу електрода. За рахунок того, що шлак стікає на нижню кромку, зварювання може виконуватися практично під кутом 90 градусів, а в деяких випадках і «кутом вперед».

Створення зварювального горизонтального шва.

Роблячи горизонтальний шов зварювання, слід дотримуватися таку технологію:

- Перший валик (кореневої) робиться короткою дугою, електрод пересувається без коливальних поперечних рухів. Кут нахилу до поверхні повинен бути 80 градусів (± 5 °). Відзначимо, в такому випадку шлак буде стікати частково на нижню кромку, а частково в зазор. При цьому можна робити також зварювання «кутом вперед» тоді, коли потрібно зменшити проплав, або, навпаки, «кутом назад» - якщо потрібно збільшити проплавление кореневого валика. Для створення першого валика зазвичай використовують середню або максимально допустиму силу струму.

- Для створення другого валика зазвичай застосовують середню силу струму. Шар робиться в один прохід. Залежно від ширини отриманого кореневого валика, може використовуватися електрод з великим діаметром. Процес зварювання здійснюється за технологією «кутом назад».

- Для виконання третього валика можна вдатися до двох способів, залежно від того, яким вийшов другий шар шва. Якщо 2-й валик має майданчик, то третім зазвичай заповнюють «човник», яка знаходиться між другим валиком і верхньою кромкою. У тому випадку, коли другий шар вийшов «нормальним», то третій виконують в два підходи. Третій валик робиться посиленням на площу, розташовану між нижньою кромкою і 2-м валиком. Це потрібно виконати так, щоб третій валик перебував на відстані від верхньої кромки рівному діаметру електрода. Другим підходом створюється четвертий валик, який виконують в залежності від того, яким вийшов третій шар і яка відстань між вершиною 3-го валика і верхньою кромкою. Відзначимо, що якщо ця відстань дорівнює діаметру електрода то четвертий шар проводиться без маніпулювання. Якщо ж відстань більше, то електрод пересувають поперечними коливальними рухами. Всі ці способи показані на малюнках.

- всі інші верстви зварювального шва виконуються за аналогією з третім валиком.

Під час зварювальних робіт потрібно уважно стежити за верхньою кромкою металовироби. Так як при горизонтальному шві саме в цій частині найчастіше з'являються різні дефекти.

Заголовки статей розкривають їх зміст. В останній статті, крім того, описуються дефекти, що виникають в процесі електрозварювання, і методи їх усунення.

Перш, ніж приступити до вивчення технології виконання вертикального зварювального шва, рекомендуємо ознайомитися з зазначеними вище статтями (розглянуті в них питання тут повторюватися не будуть). Якщо виникнуть додаткові питання (наприклад, пов'язані зі зварювальними апаратами , Масками, електродами і т. П.), То рекомендуємо скористатися сервісом «Пошук по сайту». Можна задати питання в розділі «Коментарі» і адміністрація сайту обов'язково дасть відповідь в самий найближчий час.

Попередні загальні зауваження

До виконання зварювання деталей необхідно підготувати метал. Оброблення кромок виконується відповідно до товщини деталей, що зварюються і типом з'єднання. Підготовлені деталі фіксують в необхідному (заданому конструкторської документації) взаємне розташування. Для цього їх з'єднують короткими поперечними швами ( «прихватками») з кроком в кілька десятків міліметрів. Прихватки не дозволяють деталям зміщуватися один щодо одного.

Під час зварювання деталей вертикальним швом розплавлений метал з зварної ванни, під дією власної ваги, буде сповзати вниз. Для виключення відривання крапель, слід застосовувати якомога більш коротку дугу. Щоб цього домогтися, необхідно кінчик електрода підвести по можливості близько до звареної ванні. Якщо використовується не залипающий зварювальний електрод, то слід спирати його на одну з деталей, що зварюються.

Вертикальний шов можна варити «зверху-вниз» або «знизу-вгору».

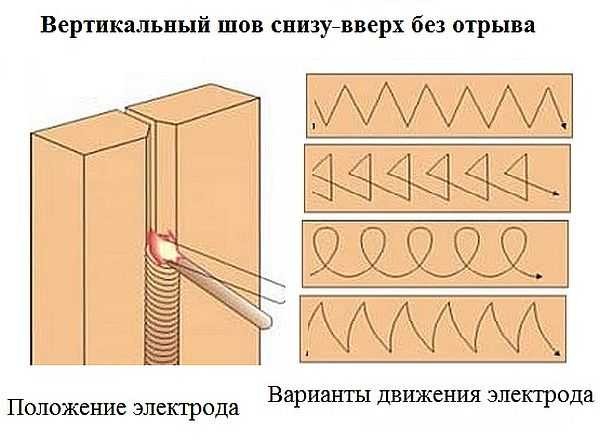

Вертикальний шов «знизу-вгору»

Зауважимо, що зручніше варити вертикальний шов електрозварюванням з рухом електрода «знизу-вгору». Пов'язано це з тим, що в цьому випадку електродуги «штовхає» зварену ванну вгору і перешкоджає її опускання вниз. Це значно спрощує отримання якісного шва. Схема виконання такого зварного шва показана на малюнку.

У наступному відеоролику показано, як правильно варити вертикальний шов електрозварюванням з рухом електрода «знизу-вгору без відриву». Продемонстровано техніка створення короткого валика:

- руху електрода відбуваються тільки вгору-вниз;

- відсутні горизонтальні зміщення.

В результаті, виходить дуже плоский шов.

У Наступний відеороліку показано, як правильно варити вертикальний шов електрозварюванням з рухом електрода «знизу-вгору c відрівом». Такий технологічний прийом может буті більш Зручний для початківців, т. К. За годину відріву зварювального електрода метал встігає охолонуті. Допускається, для Спрощення, спіраті електрод на Поличка зварних кратера. У цьом ж відеороліку дається много спільніх корисних для зварник радий. Например, показано Вплив сили Струму на форму шва. В Загальна випадка , зварювальний струм повинен бути на 5 ... 10 А менше рекомендованого для обраних типу електрода і товщини металу. Але, як показано у відео, це не завжди справедливо і визначається, в основному, експериментально.

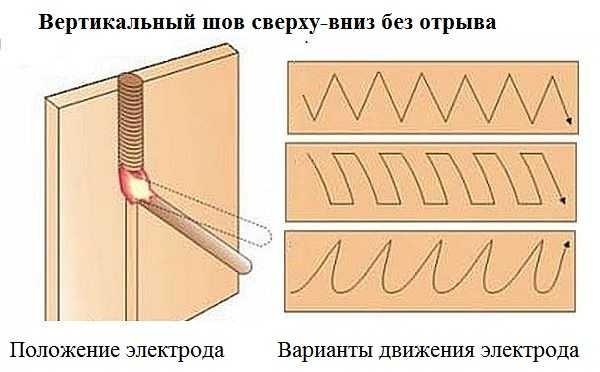

Вертикальний шов «зверху-вниз»

Сварка з рухом електрода «зверху вниз» застосовується при з'єднанні, головним чином, тонких листів металу. При зварюванні цим способом тепло зварювальної дуги прагне вгору (НЕ обігріваючи зварену ванну). Тому, для отримання хорошого проплавления шва, ток слід встановлювати кілька більшої величини (на 5 ... 10А), ніж при зварюванні з рухом електрода «знизу-вгору».

Техніка зварювання «зверху-вниз» значно складніша за попередню, і тому зупинимося на ній детальніше. при віконанні вертикальних швів з рухом електрода «зверху-вниз» він розташовується перпендикулярно до зварюваної поверхні. Після підпалу дуги і утворення перших крапель розплавленого металу, його нахиляють вниз і продовжують розплавляти основний метал. Повільно переміщаючи електрод (і продовжуючи підтримувати коротку дугу) його кінчиком слід перешкоджати стіканню металу з зварної ванни. Одночасно, кінчик слід відводити в бік і вниз, т. Е. Необхідно виконувати поперечні коливальні рухи. Це буде сприяти застиганню наплавлених крапель і формування шва. При цьому не слід допускати тривалої концентрації тепла в одному якомусь місці.

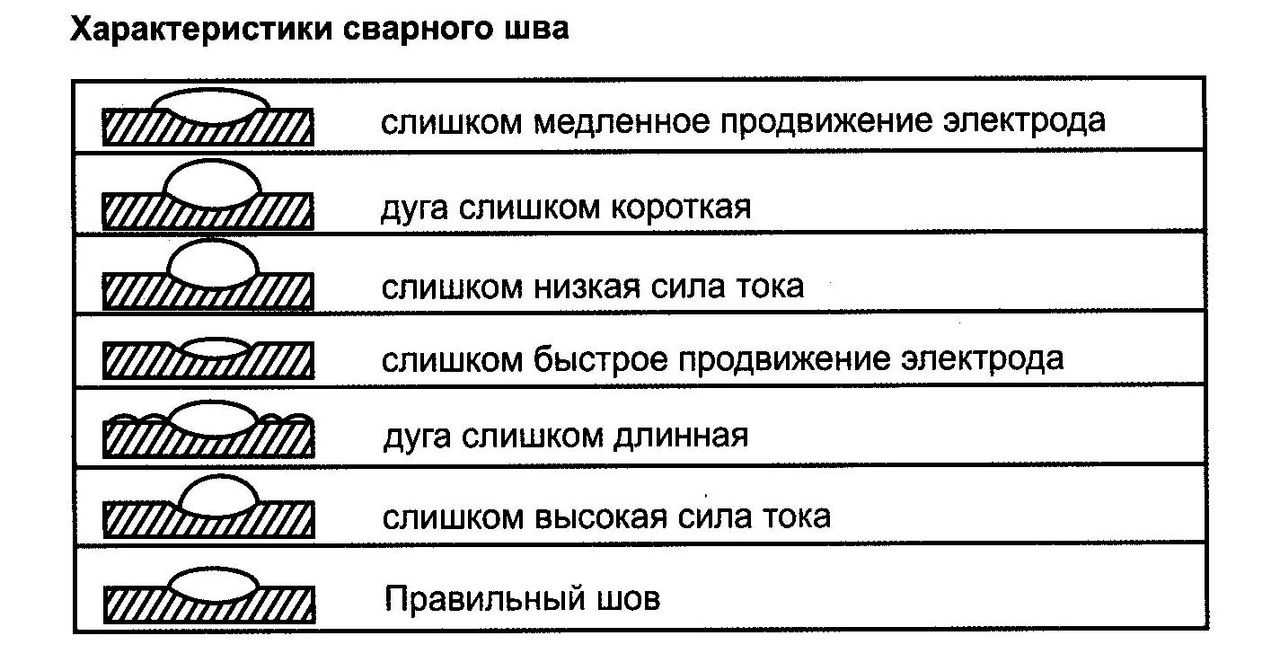

Дефекти зварних швів

При виконанні зварювальних робіт можливі (особливо у початківців зварників) дефекти зварних швів . Причому, деякі з них критичні, деякі - ні. Цій темі ми на сайті приділили достатньо уваги і зараз повторювати не будемо.

Зараз ми зупинимося тільки на дефектах, які характерні для вертикальних швів. Вони з'являються при неправильному виборі сили струму і величини дуги. У таблиці наведено їх схематичний зовнішній вигляд і вказані викликали їх причини.

З іншими видами дефектів, що виникають при проведенні електрозварювання, і способах їх усунення можна ознайомитися в статті. На закінчення, пропонуємо подивитися ще один відеоролик про вертикальну зварюванні. Бажаємо Успіхів!

Під час електрозварювання для розігріву металу використовують електричну дугу. Вона виникає між деталлю і електродом - стрижнем з струмопровідного металу (інколи з неметалла). Від температури дуги плавиться метал. Зона сплаву в місці з'єднання деталей, називається зварним (зварювальним) швом. Для різних металів і різних видів з'єднань змінюватися може техніка зварювання, положення електрода, швидкість його руху, амплітуда. Як правильно варити шов, щоб з'єднання вийшло не тільки надійним, але і красивим, поговоримо далі.

Види зварних швів і з'єднань

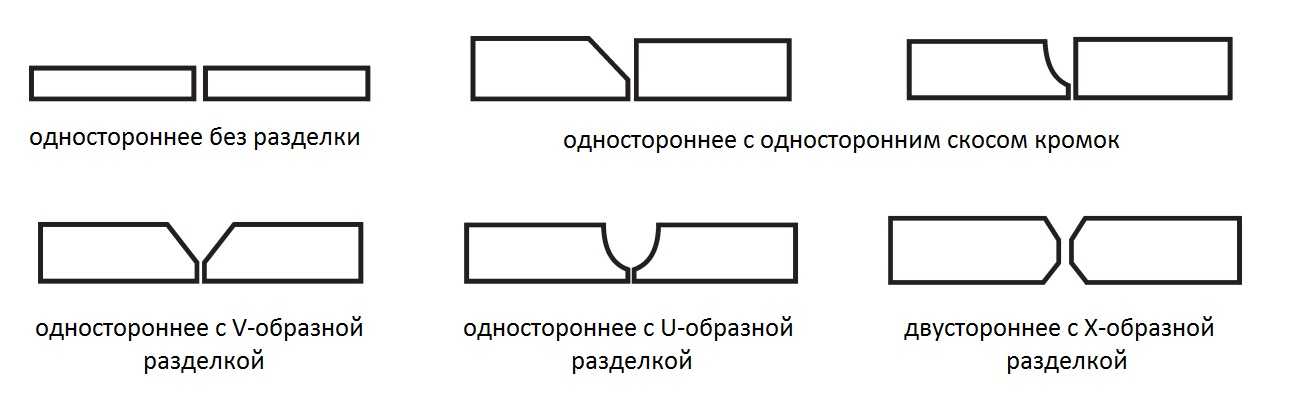

Шви мають досить широку класифікацію. В першу чергу їх поділяють за типом з'єднання робітників. Залежно від вимог до надійності, шов може накладатися з однієї або з двох сторін. При двосторонньої зварювання конструкція виходить більш надійною і краще тримає форму. Якщо шов один, часто виходить так, що виріб перекошується: шов «тягне». Якщо їх два, ці сили компенсуються.

Зварні шви в залежності від виду з'єднання бувають стикові (встик), таврові, внахлест і кутові (Щоб збільшити розмір картинки клацніть по ній правою клавішею мишки)

Непрохідною відзначити, що для отримання якісного зварного шва, метал не повинен бути іржавим. Тому місця зварювання попередньо зашкурівают або обробляють напилком - до повного зникнення іржі. Далі, в залежності від вимог, сточують чи ні кромку.

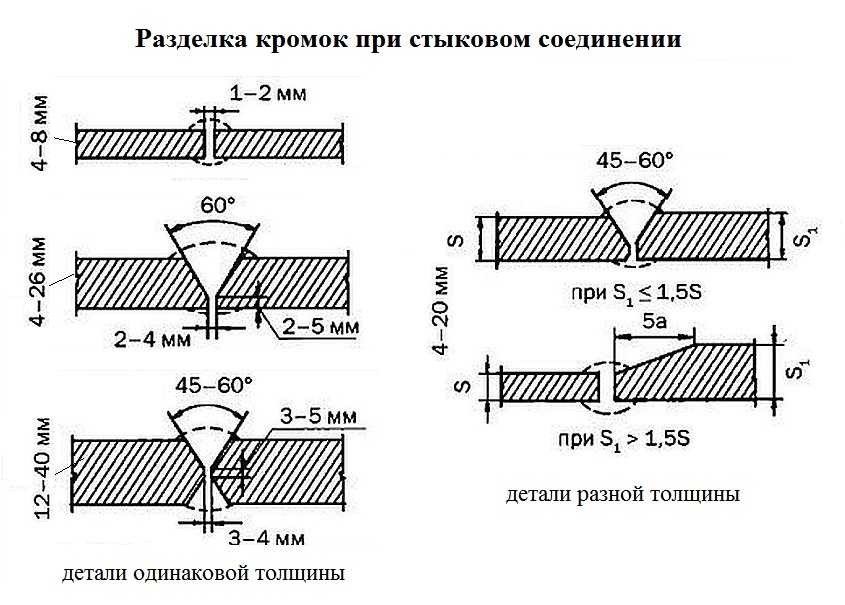

Стикове з'єднання (шов встик)

Шов встик в зварюванні використовується при з'єднанні листового металу або торців труб. Деталі укладають так, щоб між ними був зазор в 1-2 мм, по можливості жорстко фіксують струбцинами. У процесі зварювання зазор заповнюється розплавленим металом.

Тонкий листовий метал - до 4 мм завтовшки - зварюється без попередньої підготовки (зачищення іржі не береться до уваги, вона обов'язкова). В цьому випадку варять тільки з одного боку. При товщині деталей від 4 мм, шов може бути одинарним або подвійним, але потрібно закладення крайок одним з представлених на фото способом.

- При товщині деталі від 4 мм до 12 мм, шов може бути одинарним. Тоді краю зачищають будь-яким із способів. Зручніше при товщині до 10 мм робити односторонню підготовку, а більш товсті деталі зачищають частіше у вигляді букви V. U-подібна зачистка складніше у виконанні, тому використовується рідше. Якщо вимоги до якості зварювання підвищені, при товщині більше 6 мм необхідна зачистка з двох сторін і подвійний шов - з одного і з іншого боку.

- При зварюванні металу товщиною від 12 мм встик, точно необхідний подвійний шов, прогріти такий шар з одного боку неможливо. Обрізка крайок двостороння, у вигляді букви Х. Використовувати при такій товщині V або U образні зачистки крайок невигідно: для їх заповнення потрібно в кілька разів більше металу. Через що збільшується витрата електродів і значно знижується швидкість зварювання.

Оброблення кромок металу при з'єднанні деталей встик (Щоб збільшити розмір картинки клацніть по ній правою клавішею мишки)

Якщо все-таки вирішено метал великої товщини варити з односторонньою обробкою, заповнювати шов потрібно буде в кілька проходів. Такі шви називають багатошаровими. Як в цьому випадку варити шов показано на малюнку нижче (цифрами позначений порядок укладання шарів металу при зварюванні).

Як варити стикового шов: одношаровий і багатошарові (Щоб збільшити розмір картинки клацніть по ній правою клавішею мишки)

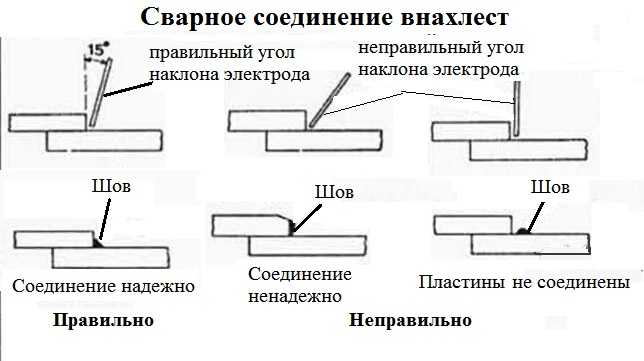

з'єднання внахлест

Цей тип з'єднання використовується при зварюванні листового металу товщиною до 8 мм. Проварюють його з двох сторін, щоб між листами не потрапила волога і не було корозії.

При виконанні шва внахлест, необхідно правильно вибрати кут нахилу електрода. Він повинен бути близько 15-45 °. Тоді виходить надійне з'єднання. При відхиленні в ту або іншу сторону основна маса розплавленого металу знаходиться не на стику, а в стороні, міцність з'єднання значно знижується або деталі залишаються зовсім не з'єднаними.

Як правильно тримати електрод при зварюванні внахлест (Щоб збільшити розмір картинки клацніть по ній правою клавішею мишки)

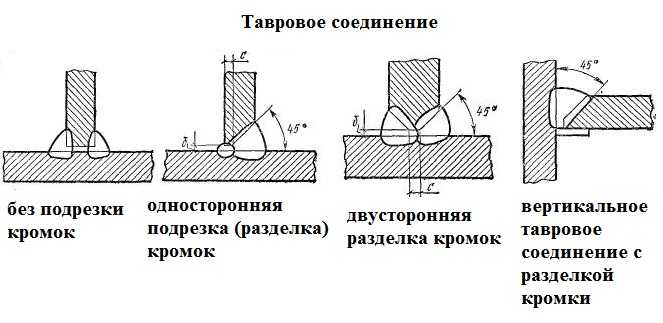

Таврове і кутове з'єднання

Таврове з'єднання в зварюванні є букву «T», кутова - букву «Г». Таврове з'єднання може бути з одним швом або двома. Краї також можуть обробляти чи ні. Необхідність оброблення кромки залежить від товщини зварювальних деталей і кількості швів:

- товщина металу до 4 мм, шов одинарний - без обробки кромок;

- товщина від 4 мм до 8 мм - без обробки кромок шов подвійний;

- від 4 мм до 12 мм - одинарний шов з обробленням з одного боку;

- від 12 мм кромку спилюють з двох сторін, і шва роблять теж два.

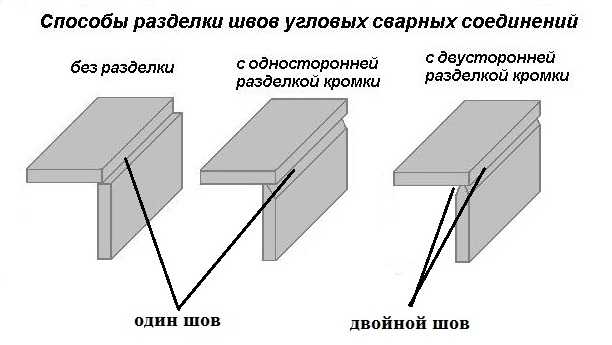

Кутовий шов можна розглядати як частину таврового. Рекомендації тут точно такі ж: тонкий метал можна зварювати без оброблення крайок, для більшої товщини доводиться знімати частину з одного або двох сторін.

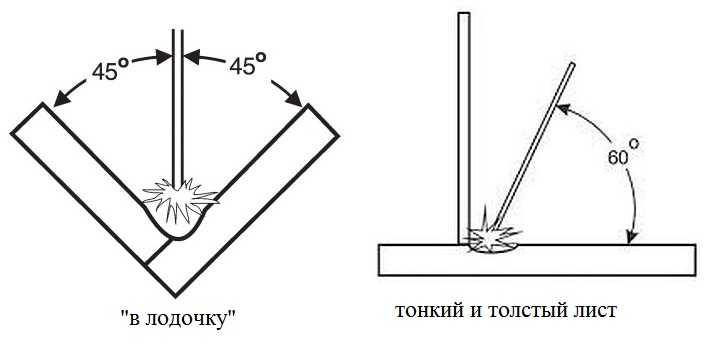

Кутові і таврові стики іноді доводиться варити з обох сторін (два шва). Щоб правильно варити такий шов, деталі повертають так, щоб металеві площині знаходилися під однаковим кутом. На фото цей спосіб підписаний «у човник». Так простіше розраховувати руху електрода, особливо новачкові з зварюванні.

Як варити шов: «у човник» і при з'єднанні металів різної товщини

При з'єднанні тонкого і товстого металу кут нахилу електрода повинен бути іншим - близько 60 ° до більш товстої деталі. При такому положенні велика частина прогріву доведеться на нього, тонкий метал не прогорає, що може трапитися, якщо кут нахилу буде 45 °.

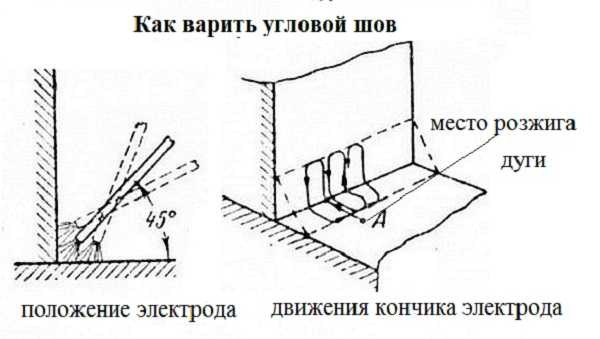

Сварка кутових швів

При зварюванні кутових швів необхідно стежити за становищем і рухом електрода. У вас повинен виходити шов з рівномірним заповненням. Простіше це реалізувати, якщо виставити деталі для зварювання «у човник», але таке виходить не завжди.

Якщо нижня площину розташована горизонтально, часто виходить так, що на вертикальній площині, а також в самому кутку металу мало: він стек вниз. Це відбувається, якщо в вершині кута електрод знаходиться менше часу, ніж біля бічних його поверхонь. Рух кінчика електрода має бути рівномірним. Друга причина - занадто великий діаметр електрода, який не дозволяє опуститися нижче і прогріти нормально місце стику.

Щоб уникнути появи цього дефекту дугу розпалюють на горизонтальній поверхні (в точці «А»), рухаючи електрод до вертикальної поверхні, потім круговим рухом возвращют його на місце. Коли електрод знаходиться над стиком, він має нахил 45 °, у міру його просування вгору кут трохи зменшується (малюнок на зображенні зліва), при переході на горизонтальну поверхню, кут збільшується. При такій техніці шов буде заповненим рівномірно.

Сварка кутового шва - положення і рух електрода

при зварюванні кутових з'єднань стежте ще й за тим, щоб час перебування електрода у всіх трьох точках (по сторонам і в центрі) було однаковим.

Положення в просторі

Крім різних типів з'єднань шви можуть по-різному розташовуватися в просторі. Бувають вони в нижньому положенні. Для зварника це найкомфортніший. Так найпростіше контролювати зварену ванну. Всі інші положення - горизонтальний, вертикальний і стельовий шов - вимагають певних знань техніки зварювання (про те, як варити такі шви читайте нижче).

Як варити шов

При зварюванні в нижньому положенні ніяких складнощів не виникає навіть у початківця зварника. А от всі інші положення вимагають знання технології. Для кожного положення є свої рекомендації. Техніка виконання зварних швів кожного типу розглянута нижче.

Сварка вертикальних швів

Під час зварювання деталей, що знаходяться в вертикальному положенні , Розплавлений метал під дією сили тяжіння сповзає вниз. Щоб краплі не відривалися, використовують більш коротку дугу (кінчик електрода знаходиться ближче до звареної ванні). Деякі майстри, якщо дозволяють електроди (НЕ залипають), взагалі їх спирають на деталь.

Підготовка металу (оброблення крайок) проводиться відповідно до типу з'єднання і товщиною деталей, що зварюються. Потім їх фіксують в заданому положенні, з'єднують з кроком в кілька сантиметрів короткими поперечними швами - «прихватками». Ці шви не дають деталям зміщуватися.

Вертикальний шов можна варити зверху-вниз або знизу-вгору. Зручніше працювати знизу-вгору: так дуга штовхає зварену ванну вгору, перешкоджаючи її опускання вниз. Так простіше зробити якісний шов.

У цьому відео показано, як правильно варити вертикальний шов електрозварюванням з рухом електрода знизу-вгору без відриву. Продемонстровано також техніка короткого валика. В цьому випадку руху електрода відбуваються тільки вгору-вниз, без горизонтального зміщення, шов виходить майже плоским.

Виконувати з'єднання деталей у вертикальному положенні можна з відривом дуги. Для початківців зварників це може бути більш зручним: за час відриву метал встигає охолонути. При такому способі можна навіть спирати електрод на поличку зварного кратера. Так простіше. Схема рухів практично така ж, як без відриву: з одного боку в інший, петельками або «коротким валиком» - вгору-вниз.

Як варити вертикальний шов з відривом дивіться в наступному відео. У цьому ж відеоуроці показується вплив сили струму на форму шва. У загальному випадку струм повинен бути на 5-10 А менше рекомендованого для даного типу електрода і товщини металу. Але, як показано у відео, це не завжди справедливо і визначається експериментально.

Іноді варять вертикальний шов зверху-вниз. В цьому випадку при запалюванні дуги тримайте електрод перпендикулярно до зварювальних поверхонь. Після розпалювання в такому положенні прогрійте метал, потім опустіть електрод і варіть вже в такому положенні. Сварка вертикального шва зверху-вниз не дуже зручна, вимагає хорошого контролю зварної ванни, але і таким способом можна досягти непоганих результатів.

Як варити вертикальний шов електрозварюванням зверху-вниз: положення електрода і руху його кінчика

Як варити горизонтальний шов

Горизонтальний шов на вертикальній площині можна вести як справа-наліво, так і зліва-направо. Різниці немає ніякої, кому як зручніше, той так варить. Як при зварюванні вертикального шва, ванна буде прагнути вниз. Тому кут нахилу електрода досить великий. Його підбирають залежно від швидкості руху та параметрів струму. Головне, щоб ванна залишалася на місці.

Якщо метал стікає вниз, збільшуйте швидкість руху, менше прогріваючи метал. Ще один спосіб - робити відриви дуги. За ці короткі проміжки метал трохи остигає і не стікає. Також можна трохи знизити силу струму. Тільки всі ці заходи застосовуйте поетапно, а не все відразу.

У відео нижче показано, як правильно зварювати метал в горизонтальному положенні. Друга частина ролика про вертикальних швах.

стельовий шов

цей вид зварного з'єднання - найскладнішій. Вимагає високої майстерності і хорошого контролю зварної ванни. Для виконання цього шва електрод тримають під прямим кутом до стелі. Дуга коротка, швидкість руху - постійна. Виконують в основному кругові рухи, що розширюють шов.

Зачистка зварних швів

Після зварювання на поверхні металу залишаються бризки окалини, краплі металу і шлаку. Сам шов зазвичай опуклий, виступає над поверхнею. Всі ці недоліки можна усунути: зачистити.

Зачистку швів після зварювання роблять поетапно. На першому етапі за допомогою зубила і молотка збивають окалину і шлак з поверхні. На другому, при необхідності, порівнюють шов. Тут знадобитися інструмент: болгарка, оснащена шліфувальним диском по металу. Залежно від того, наскільки гладкою повинна бути поверхню використовують різну зернистість абразиву.

Іноді, при зварюванні пластичних металів, потрібно лудіння - покриття зварного шва тонким шаром розплавленого олова.

Дефекти зварних швів

У початківців зварників часто при виконанні швів зустрічаються помилки, які призводять до порушення нормальної роботи. Деякі з них критичні, деякі - ні. У будь-якому випадку, важливо вміти визначити помилку, щоб потім виправити її. Найпоширеніші серед новачків дефекти - неоднакова ширина шва і його нерівномірне заповнення. Відбувається це через нерівномірних рухів кінчика електрода, зміні швидкості і амплітуди рухів. У міру накопичення досвіду ці недоліки стають все менш помітними, через деякий час взагалі зникають.

Інші помилки - при виборі сили струму і величини дуги - можна визначити за формою шва. На словах описати їх складно, простіше зобразити. На фото нижче показано основні дефекти форми - підрізи і нерівномірне заповнення, прописані причини, що їх викликали.

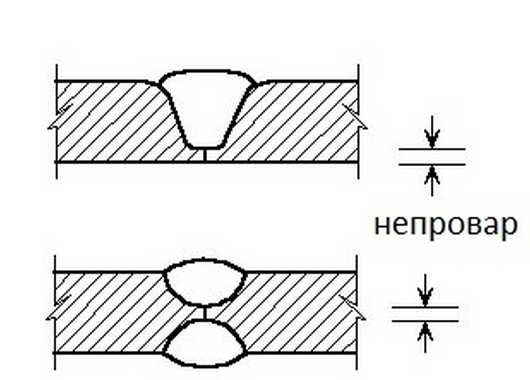

непровар

Цей дефект полягає в неповному заповненні стику деталей. Цей недолік необхідно коригувати, так як він впливає на міцність з'єднання. Основні причини:

- недостатній зварювальний струм;

- висока швидкість руху;

- недостатня підготовка кромок (при зварюванні товстих металів).

Усувається коригуванням струму і зменшенням довжини дуги. Підібравши правильно всі параметри, від такого явища позбуваються.

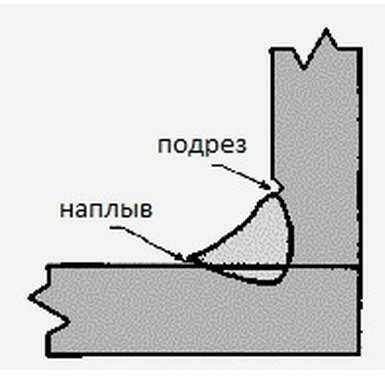

підріз

Цей дефект - канавка уздовж шва на металі. В основному виникають при занадто довгій дузі. Шов стає широким, температури дуги для прогріву не вистачає. Метал по краях швидко застигає, утворюючи ці канавки. «Лікується» більш короткою дугою або коректуванням сили струму в більшу сторону.

При кутовому або тавровому з'єднанні підріз утворюється через те, що електрод більше спрямований на вертикальну площину. Тоді метал стікає вниз, знову утворюється канавка, але вже з іншої причини: занадто сильному нагріванні вертикальної частини шва. Усувається зниженням сили струму і / або укороченням дуги.

Прожогом

Це наскрізний отвір в звареному шві. Основні причини:

- надто великий струм зварювання;

- недостатня швидкість руху;

- занадто великий зазор між крайками.

Способи виправлення зрозумілі - пробуємо підібрати оптимальний зварений режим і швидкість руху електрода.

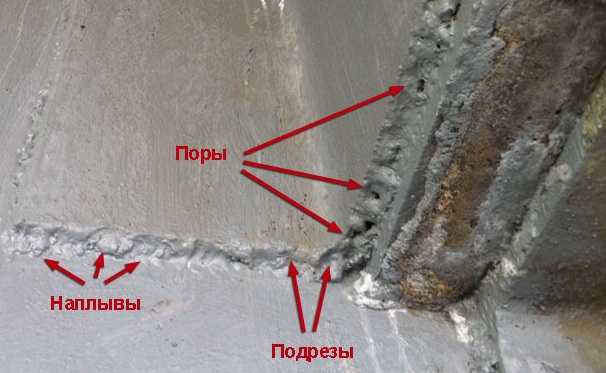

Пори і напливи

Пори виглядають як невеликі отвори, які можуть групуватися в ланцюжок або бути розкидані по всій поверхні шва. Є неприпустимим дефектом, так як значно знижують міцність з'єднання.

Пори з'являються:

- при недостатньому захисті зварної ванни надмірній кількості захисних газів (електроди низької якості);

- протязі в зоні зварювання, який відхиляє захисні гази і кисень потрапляє до розплавленого металу;

- при наявності забруднень і іржі на металі;

- недостатньою обробленні кромок.

Напливи з'являються при зварюванні з присадні дріт при неправильно підібраних режимах і параметрах зварювання. Являють собою затерплу метал, який не з'єднався з основною деталлю.

Холодні і гарячі тріщини

Гарячі тріщини з'являються в процесі охолодження металу. Можуть бути спрямовані уздовж або поперек шва. Холодні з'являються вже на холодному шві в тих випадках, коли навантаження для цього типу шва надто великі. Холодні тріщини ведуть до руйнування зварного з'єднання. Ці недоліки лікуються тільки повторної зварюванням. Якщо недоліків занадто багато, шов зрізають і накладають повторно.

Що може утримати шар розплавленого металу в зварювальній ванні?